درباره ما

آذرخش مدار ، نگرشی نوین در صنعت مدار چاپی

آذرخش مدار ، نگرشی نوین در صنعت مدار چاپی

مارکاژ (Marking) در مدارچاپی به معنای برجسته کردن، علامتگذاری و تشخیص قطعات و عناصر مختلف مدار است. این فرایند شامل نشانهگذاری عناصر مانند تراشهها، مقاومتها، خازنها، اتصالات و قطعات الکترونیکی دیگر بر روی سطح PCB میشود.

استفاده از مارکاژ در مدارچاپی دارای اهمیت زیادی است و برخی از دلایل ضرورت استفاده از آن عبارتند از:

تشخیص و شناسایی: با مارکاژ کردن قطعات مختلف مدارچاپی، شناسایی و تشخیص آنها برای عملیات تعمیر، نگهداری و عیبیابی آسانتر میشود. این کار به کاربران و تکنسینها کمک میکند تا با سرعت و دقت بیشتر قطعه مورد نیاز را شناسایی کنند و در صورت نیاز به تعویض یا تعمیر آن اقدام کنند.

جلوگیری از خطاها: مارکاژ قطعات مدارچاپی میتواند در جلوگیری از خطاهای احتمالی کمک کند. با داشتن علامتگذاری دقیق بر روی سطح PCB، احتمال اتصال غلط یا تعویض نادرست قطعات کاهش مییابد و در نتیجه خطاهایی که احتمالاً به وجود میآید، کاهش مییابد.

ارتباط و اطلاعات بیشتر: مارکاژ کردن قطعات به کاربران اطلاعات بیشتری درباره مدار چاپی میدهد. در کنار قطعات ، میتوان اطلاعات مفیدی مانند شماره قطعه، مقادیر واحد، تاریخ تولید و سایر اطلاعات مربوط به آن قرار داد. این اطلاعات میتوانند در تعمیرات، آزمایشها و تجزیه و تحلیلهای بعدی مفید واقع شوند.

سهولت در مونتاژ و تراشهگذاری: مارکاژ قطعات مدارچاپی به تکنسینها کمک میکند تا قطعات را به راحتی و با دقت بیشتری در محل مورد نظر مونتاژ کنند. همچنین، در صورت نیاز به تعویض قطعات، مارکاژ آنها میتواند به راحتی تشخیص داده شود و تعویض صحیح صورت بگیرد.

با در نظر گرفتن این موارد، استفاده از مارکاژ در مدارچاپی بهبود عملکرد، شناسایی سریعتر قطعات و کاهش خطاها را فراهم میکند.

برای دریافت مشاوره رایگان فرم زیر را پر کنید ، مشاوران شرکت در اسرع فرصت با شما تماس خواهند گرفت.

update yourself

پروژه اقای پارسایار – نویسنده و محقق : محمد حسین برجیان اصول عملکرد اینورتر هارمونیک ...

مدارات چاپی یا PCB، یکی از اجزاء کلیدی در صنعت الکترونیک است و نقش زیادی ...

برش نهایی برد مدار چاپی (PCB) یکی از مراحل نهایی در فرآیند تولید PCB است ...

این فلوچارت یکی از مراحل کلیدی در طراحی پروژههای الکترونیکی است و به تیم طراح کمک میکند تا پروژه را بر اساس نیازها و خواستههای مشتری طراحی و اجرا کند.

این ملاقات فرصتی است تا تیم طراح با مشتری ملاقات کند و در مورد نیازها و اهداف کلی پروژه بحث کند. این مرحله میتواند به صورت حضوری یا از طریق تماس تلفنی یا جلسات آنلاین انجام شود.

در این مرحله، تیم طراح به جمعآوری اطلاعات دقیق تر در مورد نیازها، خواستهها و اهداف پروژه میپردازد. این ممکن است شامل بررسی مستندات، بررسی سیستمهای موجود، مصاحبه با کاربران کلیدی و غیره باشد.

بر اساس اطلاعات جمعآوری شده، تیم طراح به تحلیل و تفسیر نیازها و خواستههای مشتری میپردازد. این مرحله میتواند شامل تولید گزارشها، نمودارها، مدلها و سایر ابزارهای تجزیه و تحلیل باشد

در این مرحله، نیازها و خواستههای مشتری به طور رسمی و روشن بیان میشوند. این ممکن است شامل نوشتن یک مستند بیان نیازها باشد که شامل توضیحات دقیق و جزئیات نیازها و خواستههای مشتری است.

در این مرحله، مشتری با بررسی و تایید نیازهای بیان شده، اطمینان مییابد که تمامی نیازها و خواستههای او درک و درست نوشته شدهاند.

با تایید نیازها، تیم طراح میتواند به برنامهریزی برای طراحی و اجرای پروژه بپردازد. این شامل تخمین زمان، هزینه، منابع و ریسکهای پروژه خواهد بود.

در این مرحله، باید ورودیهای مدار الکتریکی را تعریف کرد. ورودیها میتوانند شامل انواع مختلفی از سیگنال ها ، پروتکل های ارتباطی و … باشد.

در این مرحله، باید خروجیهای مدار الکتریکی را تعریف کرد. خروجیها نیز میتوانند از انواع مختلفی از قطعات الکترونیکی تشکیل شوند، مانند LED، موتور، صفحه نمایش و …

در این مرحله، باید مدار الکتریکی را به کمک نرمافزارهای طراحی مدار الکتریکی طراحی کنید. در این مرحله، باید به نکاتی مانند ترتیب قرار دادن قطعات و اتصالات دقت کنید.

در این مرحله، باید مدار الکتریکی را با استفاده از نرمافزارهای شبیهسازی مدار الکتریکی شبیهسازی کنید. در این مرحله، باید به نتیجههای شبیهسازی دقت کنید و در صورت نیاز، تغییرات لازم را در طراحی اعمال کنید.

در این مرحله، باید مدار الکتریکی را با استفاده از قطعات الکترونیکی انتخاب شده پیادهسازی کنید. در این مرحله، باید به نکاتی مانند موقعیت و ترتیب اتصال قطعات و سیمکشی دقت کنید.

در این مرحله، باید مدار الکتریکی را تست و عیبیابی کنید. در این مرحله، باید به نکاتی مانند عملکرد درست قطعات و اتصالات، عدم وجود نویز و تداخل در سیگنالها و … دقت کنید.

در کل، طراحی یک مدار الکتریکی حرفهای به دقت و توجه به جزئیات بسیار بالا نیاز دارد و بسته به پیچیدگی مدار، زمان و هزینههای طراحی و پیادهسازی ممکن است متفاوت باشد.

همین الان شمارتو توی باکس پایین برام بنویس تا اولین سفارشتو با کد تخفیف ویژه دریافت کنی 🙂

راستی برای دریافت پیامک تخفیف مطمئن باش شمارت را از بلاک لیست مخابرات در بیاری

اگه قبلا از این تخفیف استفاده کردی میتونی این شانس را به دوستت هدیه بدی

برد برد یا PCB ؟؟ مهم ترین مسأله، زمان استفاده و مکان استفاده از این دو است ! هر کدوم ...

در عصر پررونق فناوری و الکترونیک که کارایی و راندمان بالا بسیار مهم است ، نیاز به مدیریت حرارت کارآمد ...

ثبت سفارش برای تولید مدار چاپی میتواند یک فرآیند پیچیده به نظر برسد، اما با رعایت مراحل زیر میتوانید به ...

در عصر پیشرفت فناوری اطلاعات و الکترونیک، مدارچاپی (PCB) به عنوان اساس و اصلیترین قطعه در تولید و عملکرد دستگاهها و سیستمهای الکترونیکی استفاده میشود. PCB، یک بستر فیزیکی است که قطعات الکترونیکی مختلف را به هم متصل میکند و سیگنالها و جریانها را در سراسر سیستم به یکدیگر منتقل میکند. با افزایش پیچیدگی و توسعه فناوریهای الکترونیکی، نیاز به اطمینان از عملکرد صحیح و بهینه PCB بیش از پیش احساس میشود. به همین جهت، تست مدارچاپی به عنوان یک مرحله اساسی در فرآیند تولید PCB به یک اهمیت بسیار بالا رسیده است.

تست مدارچاپی عبارت است از مجموعه روشها و فرایندهایی که به منظور بررسی و ارزیابی کیفیت، عملکرد و استحکام PCBها به کار گرفته میشوند. هدف اصلی از تست مدارچاپی، تضمین عملکرد صحیح و بهینه PCBها، شناسایی خطاها، نقصها و عیوب محتمل در ساختارها و اجزای مختلف PCB و همچنین بررسی مطابقت با استانداردها و مشخصات فنی مربوطه است.

تست PCB یک روند پیچیده است که نیازمند تجهیزات خاص و متخصصان آموزش دیده است. با این حال، این یک بخش ضروری از فرآیند تولید PCB است و میتواند کیفیت و عملکرد نهایی محصول را تضمین کند.

با مطالعه این مقاله، خوانندگان محترم قادر خواهند بود تا با انواع روشهای تست مدارچاپی آشنا شوند و بر اساس نیازهای خود، روش مناسب برای تست و ارزیابی PCBها را انتخاب کنند. همچنین، شناخت بیشتر از روشهای تست مدارچاپی به کاهش هزینهها، افزایش کیفیت و بهبود عملکرد سیستمهای الکترونیکی کمک خواهد کرد.

در ادامه مقاله، به توضیح جزئیات هر یک از روشهای تست مدارچاپی و بررسی مزایا و محدودیتهای آنها خواهیم پرداخت. همچنین، مثالهای کاربردی و نکات مهمی در انتخاب و استفاده از روشهای تست مدارچاپی را بررسی خواهیم کرد. با همراهی شما در این سفر به دنیای تست مدارچاپی، امیدواریم که به دستاوردها و آگاهیهای جدیدی در این حوزه دست پیدا کنید.

تست AOI یا بازرسی اپتیکال خودکار، یکی از مراحل حیاتی در فرآیند تولید مدار چاپی (PCB) است که به بررسی خطاهای ظاهری میپردازد. این تست با استفاده از دوربینهایی با وضوح بالا و الگوریتمهای پیشرفته پردازش تصویر، یادگیری ماشین و تجزیه و تحلی انواع مختلف خطاها را شناسایی میکند. این خطاها میتوانند شامل مشکلاتی باشند که در فرایند لحیم کاری، قراردادن قطعات، و یا مسیرهای برد الکتریکی رخ میدهند.

تست AOI برای چند دلیل بسیار مهم است:

ارتقای کیفیت محصولات: با کشف خطاهای زودهنگام، این تست به کیفیت نهایی محصولات کمک میکند. از این طریق، مشکلات قبل از رسیدن به مراحل بعدی یا حتی به دست مشتری، رفع میشوند. دستگاه AOI به کنترل دقیق و سریع کیفیت محصولات کمک میکند. با شناسایی خطاها در مراحل اولیه تولید، این دستگاه اطمینان میدهد که تنها محصولات با کیفیت بالا به مرحله بعدی برسند.

کاهش هزینههای اصلاح: اگر خطاها در مراحل اولیه تولید شناسایی شوند، هزینههای اصلاح کمتری نسبت به زمانی که محصول تقریباً آماده باشد، ایجاد میکند.

کاهش زمان تولید: با اینکه تست AOI زمانی را از فرآیند تولید اخذ میکند، اما با کشف خطاها در مراحل اولیه، میتواند زمان کلی را کاهش دهد.

فرآیند بررسی غیرتماسی: AOI فرآیندی غیرتماسی است که به معنای عدم آسیب رساندن به برد هنگام بررسی است. این موضوع باعث حفظ کیفیت برد در طول فرآیند تولید میشود.

توانایی بررسی محصولات پیچیده: با پیشرفت تکنولوژی، مدارهای چاپی همچنین پیچیدهتر شدهاند. تست AOI با توانایی بررسی دقیق و سریع، میتواند با این پیچیدگی مقابله کند.

بهبود بهرهوری: بر خلاف بازرسی دستی، AOI میتواند با سرعت بالا و دقت بیشتری محصولات را بررسی کند. این موضوع باعث کاهش زمان تولید و افزایش بهرهوری میشود.

ثبات: AOI به طور مداوم با کیفیت و دقت بالا کار میکند، بدون توجه به خستگی یا عوامل انسانی دیگر که ممکن است بازرسی دستی را تحت تأثیر قرار دهد.

دادهها و تجزیه و تحلیل: دستگاههای AOI میتوانند دادههای بازرسی را ثبت کنند، که میتواند برای تجزیه و تحلیل فرآیند تولید و بهبود مداوم استفاده شود.

با توجه به این نکات، میتوان گفت که تست AOI یک ابزار حیاتی در فرآیند تولید مدار چاپی است که به تضمین کیفیت و بهرهوری کمک میکند.

همچنین توسط الگوریتم های پیشرفته ، تصاویر بدست امده توسط AOI میتوانند با تصاویر مرجع مقایسه شوند تا تفاوتها را شناسایی کنند، و گزارشهایی را ارائه دهند که به تیم تولید کمک میکند تا مشکلات را رفع کند. این فرآیند میتواند به صورت بیدرنگ و در زمان واقعی انجام شود، که باعث کاهش هزینههای تعمیر و کیفیت بالاتر محصولات میشود. در نهایت، AOI یک ابزار حیاتی برای تضمین کیفیت در خطوط تولید PCB است.

AOI یک ابزار ضروری است که در فرآیند تولید PCB، به ویژه پس از مرحله اچینگ استفاده می شود. پس از فرآیند اچینگ، آثار مس روی PCB مشخص میشوند و اطمینان از کیفیت و دقت مدار، بسیار مهم است. در اینجا نحوه استفاده از AOI پس از اچینگ آورده شده است:

به طور کلی، AOI با اطمینان از کیفیت، دقت و قابلیت اطمینان مدار، پس از فرآیند اچینگ در فرآیند تولید PCB نقش مهمی ایفا می کند. این به شناسایی و اصلاح هر گونه نقص یا ناهنجاری که ممکن است بر عملکرد PCB تاثیر بگذارد، کمک می کند. با یکپارچهسازی AOI در خط تولید، تولیدکنندگان PCB می توانند فرآیندهای کنترل کیفیت خود را بهبود بخشند، نرخ بازسازی و ضایعات را کاهش دهند و PCB های قابل اعتماد و با کیفیت را به مشتریان خود تحویل دهند.

AOI نقش مهمی در فرآیند تولید PCB، از جمله پس از فرآیند ماسک لحیم کاری، ایفا میکند. سولدرماسک، پوششی است که بر روی PCB برای جلوگیری از مشکلات در پروسه مونتاژ و تضمین لحیم کاری صحیح در فرآیند مونتاژ اعمال میشود.(مطالعه بیشتر: اهمیت استفاده از سولدر ماسک)

۱. مکان صحیح چاپ سولدرماسک: AOI هم ترازی و هم راستایی سولدر ماسک در مسیرهای مسی و پدهای قطعات را تأیید میکند و هر گونه ناهماهنگی یا انحراف را که ممکن است بر دقت فرآیندهای بعدی تأثیر بگذارد (مانند فرآیند مونتاژ قطعات) بررسی می کند، اطمینان از چاپ صحیح سولدرماسک برای جلوگیری از مشکلات لحیم کاری و تضمین اتصالات قابل اعتماد بسیار ضروری است.

۲. پوشش ماسک لحیم: AOI ، پوشش و یکنواختی سولدر ماسک در سطح PCB را بررسی میکند. این فناوری برای شکافها، مناطق نازک یا مواد اضافی در ماسک که میتواند بر لحیم کاری یا عملکرد الکتریکی PCB تأثیر بگذارد، بررسی انجام میدهد. پوشش صحیح ماسک لحیم از پلزدن ناخواسته قلع در نواحی مسی محافظت میکند و عایقبندی مناسبی را برای عملکرد مدار فراهم میکند.

۳. دهانه های سولدرماسک: AOI منافذ یا فاصله های موجود در سولدرماسک را که به دهانه های سولدرماسک یا (solder mask openings) SMO معروف هستند را بررسی می کند. این اطمینان را ایجاد می کند که SMOها به طور دقیق با وایاها یا پد های قطعات هماهنگ هستند و امکان لحیم کاری و اتصالات الکتریکی مناسب وجود دارد. AOI هرگونه ناهماهنگی، فاصله ناکافی، یا عیوب سولدرماسک را که ممکن است فرآیند لحیم کاری را مختل کند یا بر یکپارچگی سیگنال تأثیر بگذارد، بررسی می کند. AOI مواردی نظیر عدم همترازی، فضای کافی یا عیوب ماسک که ممکن است بر روی فرآیند لحیم کاری یا اثرگذاری سیگنال تأثیر بگذارد، بررسی میکند.

۴. بررسی لندهای قطعات: AOI پدهای قطعات را که از طریق بازشدگیهای سولدرماسک نمایان است، بررسی میکند. کیفیت و یکپارچگی این پدها را تایید می کند و عیوبی نظیر رنگ باقی مانده بر پر ها ، عدم حذف صحیح ماسک لحیم یا هر گونه آسیبی که ممکن است بر روی فرآیند لحیم کاری یا اتصال قطعات تأثیر بگذارد را گزارش میدهد. با بررسی صحیح پدهای قطعات، لحیم کاری قابل اعتماد و عملکرد الکتریکی بهینه را تضمین میکند.

۵. شناسایی عیوب سطح: AOI هرگونه عیب یا نقص سطحی روی ماسک لحیم، نظیر خراشها، لکهها یا آلودگی را شناسایی میکند. این عیوب میتوانند تأثیری بر کیفیت، زیبایی و عملکرد کلی PCB داشته باشند. با شناسایی و گزارش این مسائل، AOI اقدامات تصحیحی مانند بازسازی یا تمیزکاری را امکانپذیر میکند تا تولید PCB با کیفیت بالا انجام گیرد.

به طور خلاصه، AOI پس از فرآیند ماسک لحیم در فرآیند تولید PCB نقش مهمی ایفا میکند. این فناوری از همترازی صحیح ماسک لحیم، پوشش صحیح و بازشدگیها، بررسی پدهای قطعات و شناسایی عیوب سطحی استفاده میکند. با یکپارچهسازی AOI در خط تولید، تولیدکنندگان PCB میتوانند فرآیندهای کنترل کیفی را بهبود دهند، خطر مشکلات لحیم کاری را کاهش دهند و PCB با کیفیت و قابل اعتمادی را به مشتریان خود ارائه دهند.

چاپ خمیر قلع اولین مرحله از فرآیند SMT است و علت اصلی بیشتر عیوب اسمبل را تشکیل میدهد. گزارش شده است که حدود 30% تا 70% قطعات نامناسب بردهای اسمبل شده مستقیماً با چاپ نامناسب خمیر قلع مرتبط هستند. اگر ایرادات در این مرحله شناسایی و رفع شود، نرخ نامطلوب محصولات نهایی به طور قابل توجهی کاهش پیدا میکند و در نتیجه هزینه ها را کاهش داده و کارایی تولید را بهبود میبخشد. با تشخیص کیفیت چاپ خمیر جوش از جمله حجم و ارتفاع خمیر قلع، شکل خمیر قلع، پل شدن و جابجایی، و غیره، AOI اطمینان میدهد که خمیر قلع به درستی روی برد قرار گرفته است.

پس از تایید اینکه برد دارای مقدار صحیحی از خمیر جوش استفاده شده است، به مرحله بعدی تولید یعنی قرار دادن قطعات میروند. AOI قادر است تا انحراف قطعه، قطبیت قطعه، حضور یا عدم حضور قطعه، انحراف قطعه، قطعه نادرست و یا اشتباهی که در این مرحله رخ میدهد را بررسی کند. این مرحله یک مرحله کلیدی است تا اطمینان حاصل شود که تمامی قطعات به درستی روی برد قرار گرفتهاند قبل از جوشکاری reflow.

با اتمام فرآیند قرار دادن قطعات، بردها به ماشین اجاق reflow هدایت میشوند که خمیر جوش را گرم میکند و SMD در نهایت بر روی بردها اسمبل میشود. شناسایی کیفیت اتصال جوش و قطعات بسیار مهم است. علاوه بر انحراف قطعه، قطبیت قطعه، حضور یا عدم حضور قطعه، انحراف قطعه، قطعه نادرست، AOI در این مرحله میتواند عیوبی مانند عیوب منطقه، بیلبوردینگ، جوشهای بیش از حد، قطعه برعکس، خمیر کافی دور میانهها، جوش کافی، لیدهای بلند شده، تومبستونینگ و جسورانهجوش را شناسایی کند. استفاده از AOI در مرحله پس از reflow گزینه محبوبی برای برخی از سازندگان PCB است زیرا تمام خطاهای اسمبل در این نقطه قابل شناسایی است، که تضمین کیفیت بالایی را فراهم میکند.

تست الکتریکال چیست؟

تست الکتریکال به تست و بررسی عملکرد الکتریکی مدارها و قطعات الکترونیکی میپردازد. تست الکتریکال هم برای PCBهای خام و هم برای PCBهای مونتاژ شده انجام می شود. هدف این تست بررسی صحت سلامت سخت افزار ساخته شده و همچنین آشکارسازی خطاهای ساخت و مونتاژ است. این تست ها شامل اندازهگیری و بررسی پارامترهای الکتریکی از جمله ولتاژ، جریان، مقاومت، ظرفیت خازنی، فرکانس و دما میشود.

تست الکتریکال میتواند به صورت خودکار یا دستی انجام شود. در تست خودکار، دستگاهها و تجهیزات خاصی به کمک سیستمهای تست الکتریکال مانند تسترهای اتوماتیک استفاده میشوند. این دستگاهها با اعمال سیگنالهای الکتریکی و اندازهگیری و بررسی خروجیها، عملکرد صحیح مدارها و قطعات را تأیید میکنند.

با انجام تست الکتریکال، میتوان خطاها و عیوب محتمل در مدارها و قطعات الکترونیکی را شناسایی کرده و مطمئن شد که عملکرد الکتریکی آنها در محدوده قبولی قرار دارد. این تست ها نقش بسیار مهمی در اطمینان حاصل کردن از کیفیت و اعتبارسنجی عملکرد درست مدارها و قطعات الکترونیکی در صنعت الکترونیک و تولید مدارهای چاپی ایفا میکنند.

تست الکتریکال یکی از حیاتیترین مراحل در فرآیند تولید مدارهای الکترونیکی است. اهمیت این تست به دلیل موارد زیر بیان میشود:

ارتقاء کیفیت و اعتبارسنجی: با انجام تست الکتریکال، کیفیت و عملکرد مدارها و قطعات الکترونیکی ارزیابی میشود. این تستها باعث اطمینان میشوند که مدارها و قطعات الکترونیکی به درستی طراحی و تولید شدهاند و به نیازهای تعیین شده پاسخ میدهند. این ارتقاء کیفیت به افزایش اعتماد مشتریان، افزایش رقابتپذیری و کاهش نرخ عودت و خرابی محصولات منجر میشود.

شناسایی خطاها و عیوب: تست الکتریکال به شناسایی خطاها و عیوب ممکن در مدار کمک میکند. این خطاها ممکن است از ناخواسته در فرآیند تولید یا در اثر عوامل خارجی مانند تغییر دما، فشار یا رطوبت به وجود آمده باشند. با شناسایی خطاها، میتوان اقدامات مناسبی برای رفع یا اصلاح آنها انجام داد.

تست الکتریکال PCB یا تست اتصالات PCB با هدف بررسی صحیح بودن اتصالات پدها، وایاها و ترک های PCB انجام می شود. در این تست پارامترهای مختلفی مثل اتصال کوتاه بودن، مدار باز بودن، تست مقاومت و … اندازه گیری می شوند

تست اتصال کوتاه (Short Circuit)

تست مدار باز (Open Circuit)

تست اتصال مقاومتی (Resistive continuity testing):

در این تست، هدف اصلی بررسی اتصال مقاومتی بین دو نقطه مختلف در PCB است. این تست برای اطمینان حاصل کردن از سلامت اتصالات الکتریکی بین قطعات و پیستها استفاده میشود.

در تست اتصال مقاومتی، جریان الکتریکی از یک نقطه شروع (مثلاً پین تست) به یک نقطه مقصد (مثلاً پین مقصد) در PCB اعمال میشود. سپس، مقاومت میان دو نقطه مورد نظر اندازهگیری میشود.اگر مقاومت میان دو نقطه صفر یا بسیار کم باشد، این مورد به عنوان یک اتصال مقاومتی صحیح در نظر گرفته میشود. اما، اگر مقاومت میان دو نقطه بیشتر از یک حد آستانه مشخص باشد، به عنوان یک اتصال مقاومتی نادرست یا کوتاه در نظر گرفته میشود طبق استاندارد IPC-9252A، مقاومت بین دو نقطۀ

متصل به هم در کلاس 1 و 2 و 3 باید به ترتیب کمتر یا مساوی 100 و 50 و 10

اهم باشد.

تست ایزولاسیون مقاومتی (Resistive isolation testing):

هدف اصلی این تست، بررسی میزان عایقبندی و ایزولاسیون مقاومتی بین دو نقطه مختلف در PCB است. این تست برای جلوگیری از نشتی جریان بین مسیر ها استفاده میشود.

در تست ایزولاسیون مقاومتی، ابتدا یک ولتاژ بالا (معمولاً DC) بین دو نقطه اعمال میشود. سپس، مقاومت بین دو نقطه مورد نظر اندازهگیری میشود. اگر مقاومت بین دو نقطه بسیار بزرگ باشد و جریان تقریباً صفر باشد، به عنوان یک ایزولاسیون مقاومتی صحیح در نظر گرفته میشود. اما، اگر مقاومت بین دو نقطه مقدار قابل توجهی داشته باشد و جریان به طور قابل توجهی عبور کند، به عنوان یک ایزولاسیون مقاومتی نادرست در نظر گرفته میشود. طبق IPC-9252A، در کلاس های 1 و 2 و 3، باید به ترتیب بزرگتر یا مساوی 500 کیلو اهم و 2 مگا اهم و 10 مگا اهم باشد.

تست In-circuit پس از مونتاژ برد انجام میشود و هدف اصلی این تست، بررسی سلامت مدار چاپی و قطعات الکترونیکی پس از عملیات مونتاژ میباشد.

این تست شامل بررسی عملکرد PCB در شرایط عملی است. ممکن است شامل تست خروجی ولتاژ، فرکانس، و دیگر پارامترهای عملکردی باشد. در این تست مطمئن میشویم که PCB به طور صحیح و مطابق با مشخصات مورد نظر کار میکند. نتیجۀ انجام تست ، محصول نهایی قابل اطمینان است. به طوری که احتمال خرابی و مرجوع شدن محصول کمتر و اعتبار سازنده بیشتر می شود.

تفاوت تست In-circuit و تست Functional در نوع و اهداف آنهاست. تست In-circuit برای بررسی صحت سلامت سخت افزار پس از مونتاژ قطعات به کار می رود. اما تست Functional با هدف بررسی عملکرد مدار است. در اصل تست In-circuit بیشتر به بررسی قطعات الکترونیکی در مدار میپردازد، در حالی که تست Functional به بررسی عملکرد کلی و خروجیهای مدار در شرایط عملی میپردازد. این دو روش به صورت مکمل میتوانند در فرآیند تست و اعتبارسنجی مدارهای الکترونیکی استفاده شوند.

پارامترهای مهم دیگر در تست الکتریکال نیز میتواند اندازه گیری شود مانند: جریان (Current) ، ولتاژ (Voltage) ، پاسخ فرکانسی (Frequency response) ، ظرفیت (Capacitance) ، امپدانس (Impedance) ، توان (Power) ، تاخیر (Delay)

تستهای الکتریکی برای PCB ها بسیار مهم هستند زیرا آنها نه تنها کیفیت و عملکرد PCB را تضمین میکنند، بلکه همچنین از امنیت کاربران نهایی محافظت میکنند. با تست مناسب، مشکلات میتوانند قبل از راه اندازی دستگاه نهایی شناسایی و رفع شوند، که به کاهش نیاز به تعمیرات بعدی و افزایش قابلیت اطمینان کلی دستگاه کمک میکند.

انجا

یکی از روش های تست الکتریکال PCB است که هم برای PCBهای خام (پیش از مونتاژ) و هم برای PCB های مونتاژ شده وجود دارد. در این روش، تست اتصال کوتاه، مدار باز، اتصال مقاومتی، ایزولاسوین مقاومتی و مقادیر مقاومت و خازن و پارامترهای اولیۀ دیگر، انجام می شود.

در این روش از پروبهای مکانیکی که توسط نیروی موتور ها به حرکت در می آیند استفاده میشود تا نقاط مختلف PCB را تست کند. این فرایند بدون نیاز به ساخت قالبهای تست که ممکن است برای تستهای مدار بسته (ICT) لازم باشند، انجام میشود.

پروبهای پروازی، که توسط روشهای اتوماتیک و با دقت بالا کنترل میشوند، به نقاط مختلف PCB مانند پد ها ، تست پوینت ها و… متصل میشوند و میزان مقاومت، ظرفیت خازنی، اندوکتانس و دیگر خصوصیات الکتریکی را اندازهگیری میکنند. این تست میتواند اطمینان حاصل کند که تمامی مدارات و اجزای PCB به درستی کار میکنند و با مشخصات طراحی مطابقت دارند.

به طور کلی، تست پروب پروازی یک روش انعطاف پذیر و هزینه کم برای تست الکتریکی PCB است. با این حال، بسته به پیچیدگی PCB، ممکن است زمانبر باشد.

“Universal Grid” یا “Grid System” یک نوع سیستم برای تست مدارات چاپی (PCB) است که در آن، مجموعهای از میخهای تست (یا پروبها) در یک الگوی شبکه ای قرار میگیرند. این الگو میتواند به طور کلی بر روی یک PCB مناسب شود و به تست تمامی نقاط مختلف آن کمک کند.

برای لایۀ های مختلف برد مدار چاپی، بستری ساخته می شود. این بستر Fixture نامیده می شود. در صورتی که PCB یک لایه باشد، تنها یک فیکسچر نیاز داریم. این بستر دارای میخ هایی با خاصیت فنری (Pogo pin) است که مانند پراب عمل می کنند و روی پد ها ، وایاها یا تست پوینت ها قرار می گیرند. تحت فشاری که وارد می شود، این میخ ها به نقاط مورد نظر متصل می شوند. طرف دیگر این میخ ها به سیستم تست متصل است. و تست های لازم بین همۀ نقاطی که به میخ ها متصل شده است، در چند ثانیه انجام می شود.

1. استفاده از فیکسچر:

– روش Universal Grid: در این روش، برای هر PCB نیاز به ساخت یک فیکسچر خاص و قالب تست داریم که با توجه به طراحی PCB، پینها یا میخهای تست در الگوی گرید قرار میگیرند.

– روش Flying Probe: در این روش، نیازی به ساخت فیکسچر خاص نیست. پروبها به طور مستقیم و بدون نیاز به فیکسچر به نقاط مختلف PCB حرکت میکنند و اندازهگیریهای الکتریکی را انجام میدهند.

2. پیچیدگی و تغییرپذیری:

– روش Universal Grid: این روش برای PCBهای با ساختار پیچیده و تغییرات مکرر در طراحی، ممکن است پیچیدگی بیشتری داشته باشد. برای هر PCB جدید نیاز به ساخت فیکسچر جدید است.

– روش Flying Probe: به دلیل قابلیت برنامهریزی و انعطافپذیری بالا، روش Flying Probe برای PCBهای با پیچیدگی بالا و تغییرات طراحی، مناسبتر است. بدون نیاز به فیکسچر خاص، میتواند به راحتی به هر PCB جدیدی سازگار شود.

3. سرعت و هزینه:

– روش Universal Grid: با توجه به نیاز به ساخت فیکسچر خاص برای هر PCB، روش Universal Grid معمولاً زمانبرتر و هزینهبرتر است، به خصوص در صورتی که حجم تولید پایین باشد. اما برای تولید انبوه بسیار به صرفه تر و سریعتر است

– روش Flying Probe: با قابلیت برنامهریزی سریع و عدم نیاز به فیکسچر، روش Flying Probe برای تولید با حجم پایین سریعتر و کم هزینه تر است.

4. پوشش خطا:

– روش Universal Grid: این روش برای تست مدارات پیچیده ، بدلیل محدودیت ساختاری توانایی بررسی تمام اجزای مدار را ندارد

– روش Flying Probe: با قابلیت دسترسی به هر نقطه از PCB، پوشش خطا در روش Flying Probe نیز بالاست و قادر به شناسایی خطاها و مشکلات مختلف است.

با توجه به مقایسه فوق، میتوان گفت که روش Universal Grid مزایای خوبی را در تست PCBهای با حجم تولید بالا و با ساختار ثابت دارد، در حالی که روش Flying Probe برای PCBهای با پیچیدگی بالا و تغییرات طراحی فراوان و همچنین تولیدات کم و تستهای نمونه، مناسبتر است. در نهایت، انتخاب روش مناسب بستگی به نیازهای خاص شرکت تولیدکننده PCB و شرایط تولید دارد.

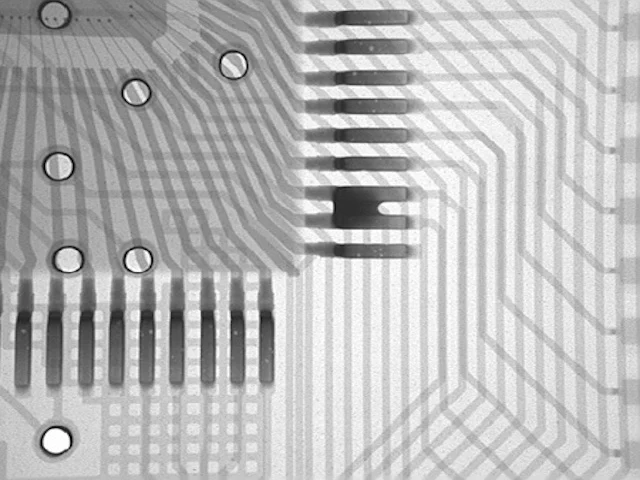

تجزیه و تحلیل بخش cross-section یکی از متد های کلیدی در تست PCB است که به تشخیص خطاها و ارزیابی کیفیت کمک میکند. این روش برای بررسی جزییات داخلی PCB، مانند کیفیت لایههای مس، کیفیت متالیزه ، و مقاومت مکانیکی و الکتریکی استفاده میشود.

در تجزیه و تحلیل cross-section، یک بخش از PCB برش داده میشود و سپس با استفاده از میکروسکوپ برای بررسی دقیق مورد بررسی قرار میگیرد. این بررسی میتواند نشان دهد که چگونه مواد به یکدیگر متصل شدهاند و آیا هیچ خطایی در فرآیند لحیم کاری وجود دارد یا خیر.

این روش تست بهطور خاص برای تشخیص و تعیین منابع خطاهای قابل مشاهده در هنگام عیب یابی مفید است. با توجه به اینکه این روش میتواند به تشخیص خطاهای داخلی و ایجاد اطمینان از کیفیت ساخت برد کمک کند، تجزیه و تحلیل cross-section یکی از ابزارهای بسیار موثر در کنترل کیفیت PCB است.

برای بررسی کیفیت اتصالات پس ازمونتاژ ، اغلب از تست اشعه ایکس استفاده میشود. این روش میتواند برای شناسایی ناهنجاریهای داخلی و عیوب مخفی، که با چشم آدم یا حتی AOI قابل تشخیص نیستند، استفاده شود.

این روش تست غیرمخرب از امواج صوتی فرکانس بالا برای بررسی و ارزیابی صحت و خصوصیات PCB استفاده میکند. در اینجا نحوه استفاده از UT Probe در خط تولید PCB آمده است:

بررسی اتصالات : UT Probe برای بررسی اتصالات لحیم روی PCB استفاده میشود. این دستگاه هرگونه نقص یا ناهنجاری مانند اتصالات لحیم ناقص یا ضعیف، خالی یا ترک را تشخیص میدهد. با ارزیابی کیفیت اتصالات لحیم، UT Probe کمک میکند تا مشکلات بالقوهای را که ممکن است به هدایت الکتریکی و قابلیت اطمینان PCB تأثیر بگذارند، شناسایی کند.

بررسی اتصالات لایهها: PCB ها اغلب از چندین لایه تشکیل شدهاند که توسط وایا به هم متصل میشوند. UT Probe میتواند کیفیت اتصال بین لایهها را ارزیابی کند و اطمینان حاصل کند که هیچ جدایی یا تفکیکی وجود ندارد. این بررسی برای حفظ یکپارچگی ساختاری و ثبات PCB حیاتی است.

تشخیص عیوب فیزیکی: در طول فرآیند تولید PCB، گاهی اوقات حباب هوا میتواند در داخل لایهها یا بین مؤلفهها و PCB گیر کند. UT Probe میتواند این مورد را تشخیص دهد و اندازه و توزیع آنها را اندازهگیری کند. فضای خالی بیش از حد میتواند بر روی هدایت حرارتی و عملکرد کلی PCB تأثیر منفی بگذارد.

اندازهگیری ضخامت: UT Probe قادر است به طور دقیق ضخامت لایههای مختلف PCB را اندازهگیری کند، از جمله مسیر های مس، مواد دیالکتریک، و سولدر ماسک. این اندازهگیری کمک میکند تا اطمینان حاصل شود که PCB با مشخصات مورد نیاز مطابقت دارد و از مشکلات بالقوه مانند امپدانس بیش از حد یا تداخل سیگنال جلوگیری میکند.

با گنجاندن UT Probe در خط تولید PCB، سازندگان میتوانند کنترل کیفیت را بهبود بخشند، PCB های خراب را کاهش دهند، و قابلیت اطمینان کلی را افزایش دهند. با خصوصیات غیرمخرب UT Probe، این امکان را فراهم میشود که بدون ایجاد آسیب به PCB ها، بررسی جامع انجام شود، که این امر آن را به یک ابزار بینظیر در فرآیند تولید PCB تبدیل میکند.

در بعضی موارد، PCB ممکن است تحت تستهایی قرار بگیرد که شرایط استرسزا را شبیهسازی میکنند، مانند دمای بالا، رطوبت، یا تغییرات فشار. این تستها میتوانند کمک کنند تا مشخص شود مدارمان چگونه در شرایط بحرانی عمل میکند. زیرا بعضی از بردها در شرایط سخت محیطی استفاده میشوند و باید قادر باشند تا در برابر شرایطی مانند دمای بالا، رطوبت، یا تابش UV مقاومت کنند.

update yourself

Lorem ipsum dolor sit amet consec tetur adipisicing sed do eiusmod tempor incid idunt labore dolore magna aliqua enim ad ...

مارکاژ (Marking) در مدارچاپی به معنای برجسته کردن، علامتگذاری و تشخیص قطعات و عناصر مختلف مدار است. این فرایند شامل ...

بردهای فرکانس بالا RF: مقدمه به تکنولوژی بردهای فرکانس بالا مقدمه تعریف بردهای فرکانس بالا RF کاربردهای بردهای فرکانس بالا ...

هنوز محتوایی برای نمایش در اینجا وجود ندارد.

برای دریافت مشاوره رایگان فرم زیر را پر کنید ، مشاوران شرکت در اسرع فرصت با شما تماس خواهند گرفت.

هر سوالی تو ذهنت هست و هر ابهامی داری میتونی رو کمکمون حساب کنی:)